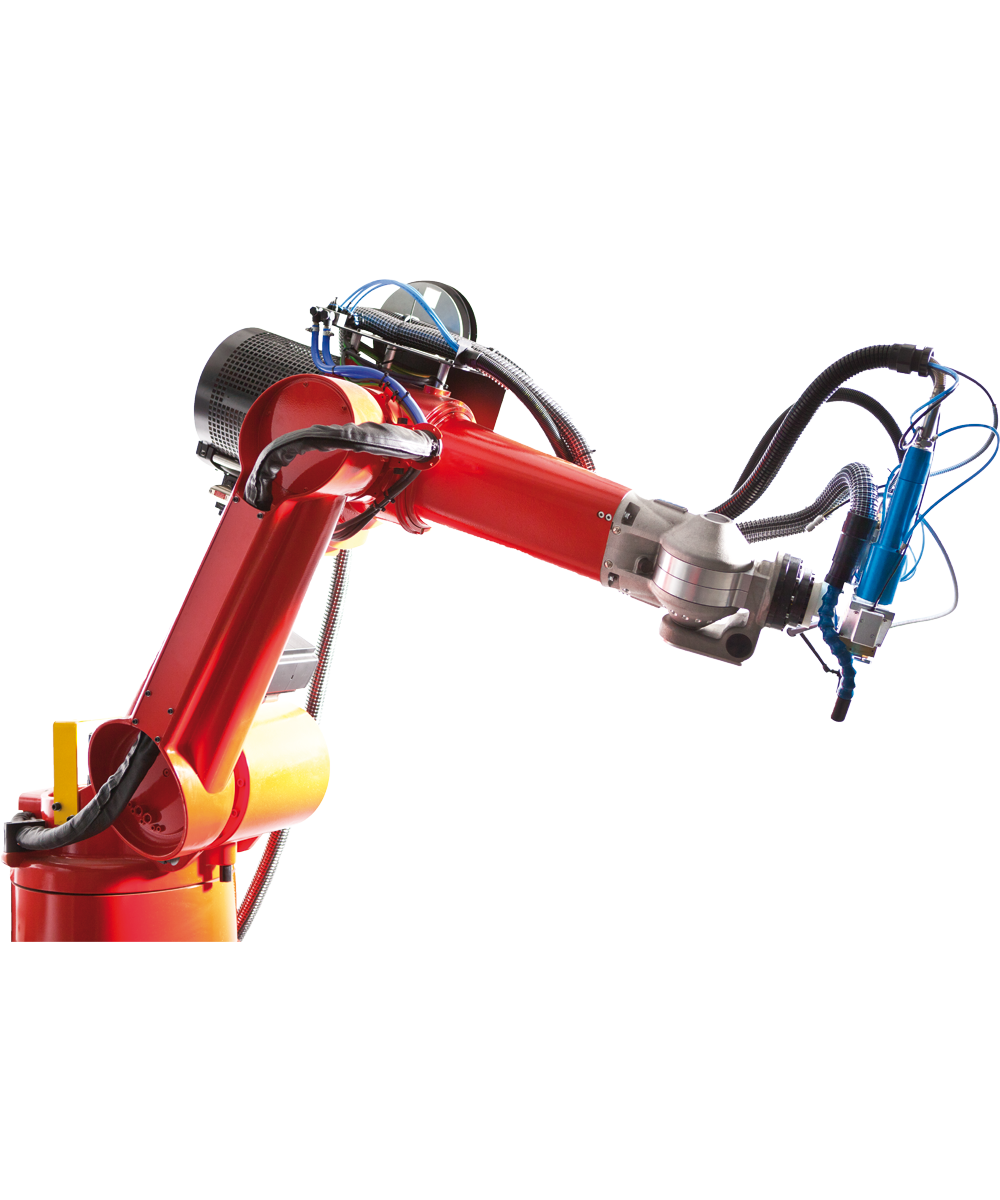

ROBOLASER

Eine Anlage. Vier Technologien.

Schweißen, Schneiden, Härten, Auftragschweißen

Highlights

- Schnelle und kurze Zykluszeiten

- Präzise, gleichmäßige Teilequalität

- Flexible Integration und Fertigung

- Schutzklasse IP67 für raue Einsatzbedingungen

- Große Auswahl von Zusatzwerkstoffen

- Schweißen von artgleichem Material möglich

- Sehr hohe Präzision (Schichtdicken von 0,1 mm bis zu mehreren Zentimetern) – durch mehrere Lagen

- Hohe Härte von 20 – 65 HRC

- Geringe thermische Beanspruchung

- Keine Gefügeschädigung

- Kompatibel zur CAD/CAM Software-Lösung ORLAS SUITE

- Kompatibel zur Pulverdüse und Pulverförderer

Maßgeschneiderte Oberflächen: der ROBOLASER macht es möglich

Ob Schweißen, Härten oder Auftragsschweißen – mit dem ROBOLASER präsentiert OR Laser ein Roboter gesteuertes Lasersystem für gleich drei unterschiedliche Bearbeitungsarten mit nur einem Laser. Dafür stehen dem ROBOLASER verschiedene Bearbeitungsköpfe zur Verfügung, die mit wenigen Handgriffen ausgewechselt werden können.

Die Bearbeitungsköpfe: Schweißnahtbreite variabel gestalten

Mit Hilfe eines Linienscanners kann der Laser Spurbreiten von mehr als 15 mm erzeugen ohne dabei die Leistungsdichte im Spot zu verringern. Dadurch lassen sich bei allen Schweißnahtarten (Stumpf-, Kehl-, Überlappnähte) Bauteile mit hoher Qualität schweißen, deren Spalt und Lagetoleranzen für das herkömmliche Laserschweißen zu groß sind. Durch die Variabilität der Spurbreite ergeben sich weitere Anwendungen im Bereich Laseroberflächenbearbeitung. Interessant ist dies insbesondere für die Verfahren "Laserhärten" und "Auftragschweißen mit Pulver".

Optional: Bedienung via ORLAS SUITE

Mit der ORLAS SUITE präsentiert OR Laser eine neue und bislang unerreichte CAD-/CAM-Umgebung für nahezu jeden Bereich der Laserbearbeitung: Markieren, Gravieren, Schneiden, Schweißen, sowie additive Fertigungsverfahren mit Pulver.

Mit der ORLAS SUITE präsentiert OR Laser eine neue und bislang unerreichte CAD-/CAM-Umgebung für nahezu jeden Bereich der Laserbearbeitung: Markieren, Gravieren, Schneiden, Schweißen, sowie additive Fertigungsverfahren mit Pulver.

Dabei handelt es sich um die erste und einzige umfassende Software in der industriellen Laseranwendung, mit der herstellerübergreifend buchstäblich alle auf dem Markt befindlichen Dateien verarbeitet und sämtliche Lasersysteme gesteuert werden können.

Die ORLAS SUITE lässt sich dabei hervorragend zur Unterstützung und Planung von Bearbeitungsstrategien nutzen, die gängigsten 3D-CAD-Dateien wie „Step“ oder „Iges“ werden von der Software unterstützt.

Gleichermaßen ist das System aber auch Werkzeug für klassische Schweiß-/Markieraufgaben und (auch mehrlagiges) Beschichten durch Laser- Auftragschweißen mit Pulver.

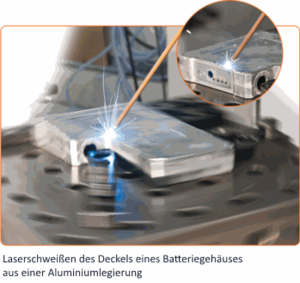

Schweißen

Das Laserschweißen ermöglicht, unlösbare Verbindungen zwischen Bauteilen herzustellen. Dabei unterscheidet man zwischen dem oberflächlichen Wärmeleitungsschweißen und dem Tiefenschweißen. Die Vorteile des Laserschweißens sind neben der geringen thermischen Belastung des Materials die hohe Geschwindigkeit des Verfahrens. So liegt die erreichbare Schweißgeschwindigkeit beim Schweißen von Edelstahl (mit einer Spurbreite von ca. 1,6 mm und einer Einschmelztiefe von 1,4 mm bei 2 m/min) bei einer Laserleistung von ca. 700 W.

Weitere Vorteile

Die hohen Schweißgeschwindigkeiten und die geringe Nahtbreite sorgen beim Laserschweißen für eine deutlich kleinere Wärmeeinflusszone in unmittelbarer Umgebung der Schweißnaht. Die dabei entstehenden Eigenspannungen sind gegenüber konventionellen Schweißverfahren deutlich geringer. Das Schweißen kann mit und ohne Zusatzwerkstoff (z.B. Draht) erfolgen.

Laserschneiden

Als trennendes Verfahren bildet das Laserschneiden einen weiteren Baustein in der Anwendungskette der Lasermaterialbearbeitung.

Dabei wird das zu bearbeitende Material durch den fokussierten Laserstrahl aufgeschmolzen und mit Hilfe eines Schneidgases aus der Schnittfuge entfernt. Durch den relativen Vorschub zwischen Schneiddüse und Werkstück entsteht eine Schnittkante, welche je nach Werkstoff nachbearbeitungsfrei und sauber ist.

Schneidgases aus der Schnittfuge entfernt. Durch den relativen Vorschub zwischen Schneiddüse und Werkstück entsteht eine Schnittkante, welche je nach Werkstoff nachbearbeitungsfrei und sauber ist.

Der Vorteil des Verfahrens liegt darin, dass selbst komplexe Geometrien und Umrisse präzise und schnell hergestellt werden können. CAD-/CAM-Systeme unterstützen bei der Festlegung des Schnittbildes, ermöglichen so eine hohe Materialausnutzung und somit eine wirtschaftlichere Fertigung von Einzelteilen und Kleinserien.

Ein weiteres Kennzeichen für das quasi berührungslose und kraftfreie Verfahren ist der nur minimale thermische Verzug, hervorgerufen durch den geringe Wärmeeintrag.

Laserschneiden

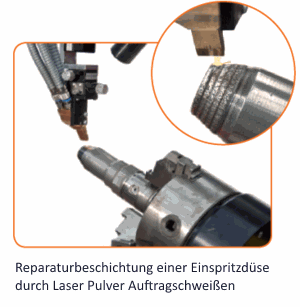

Auftragschweißen mit Pulver

Beim Laserauftragschweißen mit Pulver wird ein Gasgemisch mit feinem Metallpulver zugeführt.

An der erhitzten Stelle schmilzt das Metallpulver und verbindet sich mit dem Werkstück.

Dieses Verfahren ist neben dem manuellen Laserschweißen mit Draht eine weitere Möglichkeit, Bauteile mit einem Gewicht von mehreren Tonnen schnell und kostengünstig mit der Präzision eines Industrieroboters zu bearbeiten.

In Anbetracht der Kosten für Stillstandzeiten bietet diese Technologie eine enorme Kostenersparnis, da der Materialauftrag endkonturnah erfolgt und somit eine Nachbearbeitung kaum nötig ist.

Einsatzgebiete mit Pulver Auftragschweißen

In der industriellen Anwendung wird das Laserauftragschweißen mit Pulver hauptsächlich vollautomatisiert eingesetzt, kann aber auch manuell erfolgen.

Bei folgenden Einsatzgebieten wird Laserauftragsschweißen mit Pulver bevorzugt eingesetzt:

Eine große Auswahl an pulverförmigen Werkstoffen / Aufbau von Panzererungen an Werkzeugen wie Bohrköpfen, Schienenfahrzeugen und Landfahrzeugen / Modelländerung und Modifikation statt Neuanfertigung / Reparatur bei Fertigungsfehlern / Spritzgusswerkzeuge / Umformwerkzeuge / Motorenbau / Maschinenbau / Schmiedewerkzeuge / Druckgusswerkzeuge / Reparatur und Bearbeitung von Teilen, die mit den herkömmlichen Techniken nicht repariert werden können / Aufbau von 3D Konturen / Instandsetzung von Verschleißteilen

Auftragen einer Verschleißschutzschicht auf ein Messer mittels Laser-Pulver-Auftragschweißen

Auftragen einer Verschleißschutzschicht auf ein Messer mittels Laser-Pulver-Auftragschweißen

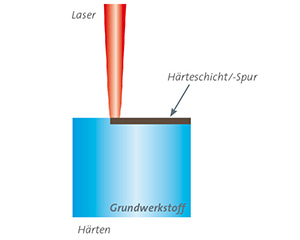

Härten

Das Randschichthärten wird zunehmend in der industriellen Fertigung und im Werkzeugbau eingesetzt, soll die mechanische Widerstandsfähigkeit von Werkstoffen erhöhen und ist für alle flamm- und induktivhärtbaren Werkstoffe einsetzbar.

Durch eine Wärmebehandlung mit anschließendem schnellen Abkühlen wird eine gezielte Änderung und Umwandlung des Gefüges erreicht. Der Laser erhitzt den Werkstoff lokal bis knapp unter die Schmelzbadtemperatur und bewegt sich dabei entlang der zu härtenden Fläche. Die schnelle Abkühlung führt zur Ausbildung der Härteschicht.

Gegenüber herkömmlichen Härteverfahren zeichnet sich Laserhärten dadurch aus, dass das Verfahren vollkommen verzugsfrei erfolgt und sich damit die Kosten und Zeit bei der Bearbeitung der Werkzeuge deutlich reduziert.

Mit Hilfe der von OR Laser angebotenen Bearbeitungsköpfe können Spurbreiten von bis zu 15mm erzeugt werden.

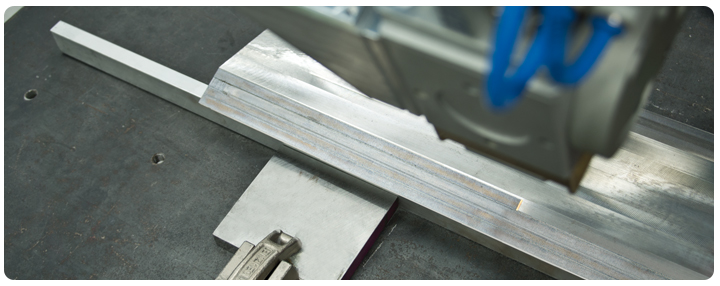

Laserhärten zur Erhöhung der mechanischen Festigkeit der Schneidkante

Laserhärten zur Erhöhung der mechanischen Festigkeit der Schneidkante

Werkstofftechnik

Die Tabelle gibt eine Übersicht der eingesetzen Pulver und der erzielbaren Härte. Prinzipiell lassen sich alle gängigen Kunststoffformenstähle sowie pulvermetallurgische Stähle (z.B. ASP, CPM u.ä.) und Aluminiumlegierungen mit dem Laserauftragsschweißen bearbeiten.

| Grundwerkstoff | Zusatzwerkstoffe | Härten in der aufgetragen Schicht |

|---|---|---|

| Werkzeugstähle für die Kunststoffverarbeitung | Kobalt, NIckel- und Eisenbasislegierungen | 20 bis 63 HRC |

| Pulvermetallurgische Stähle | Eisenbasislegierungen | 58 bis 63 HRC |

| Aluminiumlegierungen | Aluminiumlegierungen | 75 HV0.3 Bis 170 HV 0.3 |

Robolaser Equipment

- Min. 1 kW Laser

- Industrieroboter + Kippdrehachse

- Schweißoptiken und Lichtwellenleiter

- Spezielle Düsen

- Pulverförderanlage