Laserschweißen

Im Vergleich zu konventionellen Schweißverfahren bietet das Laserschweißen (EN ISO 4063: Prozess 52) enorme Vorteile und wird heutzutage in den verschiedensten Branchen angewandt.

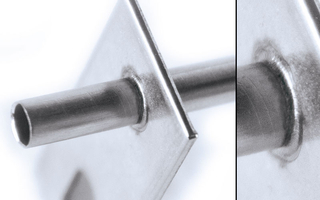

Das Spektrum des Laserschweißens reicht vom punkt- bzw. flächengenauen Laserschweißen im Zehntelmillimeterbereich in der Dental- und Schmuckindustrie über die Herstellung und Reparatur im Werkzeug- und Formenbau bis zum Fügen von Rohren und Profilen im Maschinenbau.

Vorteile auf einen Blick:

- Schweißen unterschiedlicher Materialarten und –stärken

- Punktgenauer, präziser Energieeintrag

- Berührungslose, kraftfreie Bearbeitung

- Minimale thermische Werkstoffbeeinflussung

- Schweißen komplizierter Nahtgeometrien

- Weniger Zeitaufwand für die Nacharbeit

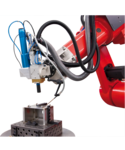

- Hohe Automatisierbarkeit und Schweißgeschwindigkeit

- Flexibilität durch modularen Aufbau der Anlage

- Qualitätsüberwachung und Dokumentation der Prozessdaten

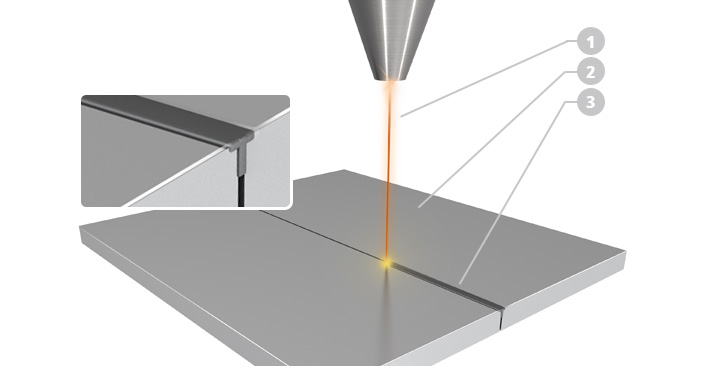

Beim Schweißen mit einem Laser gibt es verschiedene Formen und Möglichkeiten. Hier unterscheidet man auch zwischen Punkt-, Naht-, und Direktschweißen. Durch diese Form des Fügens können auch Kunststoffe geschweißt und fest miteinander verbunden werden. Eine besondere Methode des Laserschweißens ist das Schweißen mit einem Scanner, wodurch das zu bearbeitende Werkstück beliebig positioniert werden kann.

1: Laserstrahl 2: Werkstück 3: Schweißnaht

Beim Laserschweißen kann man Bauteile unterschiedlichster Materialien wie Metalle oder Kunststoffe in vielen verschiedenen Kombinationen fügen. Die Vorzüge sind eine konzentrierte Wärmeführung, hochfeste Verbindungen bei großer Nahttiefe und kleiner Nahtbreite und ein geringer thermischer Verzug der Teile. Die Prozesse beim Laserschweißen lassen sich automatisieren und online überwachen.

Oxidationschutz

Um die Schweißstelle vor Oxidation zu schützen, wird sie ständig mit hochreinem Argon umspült (1 L / min.). Die Reinheit des Argon Gas sollte mind. 4.6 (99,996%) betragen.

Praktische Vorgehensweisen beim Laserschweißen

Die Schweißungen werden generell auf dem Meistermodell durchgeführt. Das Objekt kann aber nach dem Setzen einiger Fixierschweißpunkte abgenommen werden, um auch von der Unterseite geschweißt zu werden. Dabei sollte immer wieder eine Passkontrolle auf dem Modell durchgeführt werden. Die Schweißenergie ist so zu wählen, dass der Laser das Werkstück nur zu etwa 60% durchdringt. Wird dann von beiden Seiten gelasert, ist eine völlige Durchschweißung gewährleistet. Zu hohe Leistungen sollten vermieden werden, da sie zu Schädigungen des Metalls führen können.

Verzug

Der Verzug kann auch beim Laserschweißen vorhanden sein, wenn auch wegen der sehr kleinen WEZ (Wärmeeinflusszone) geringer als bei anderen Verbindungstechniken. Um den Verzug auszuschließen, muss zwischen den getrennten Objekten, auf dem Meistermodell, mind. ein Kontaktpunkt bestehen. Sollte kein Kontakt vorhanden sein, wird zuvor auf der einen Seite des Objektes Material aufgelasert. Dieser Kontaktpunkt dient zweifach, erstens zum Fixieren der Objekte miteinander und zweitens verhindert er das Zusammenziehen der Objekte bei der Abkühlkontraktion. Danach werden die Objekte miteinander verbunden, indem gegenüberliegend gelasert wird. Um den Fügespalt zu schließen, wird unter Hinzuführen des Zusatzmaterials der Spalt mit einer gleichmäßigen Naht versehen.

Pulsformung

Beim gepulsten Laserschweißen mit Pulsformung kann durch die Aufteilung des Schweißpulses in Teilprozesse, sehr wirksam Einfluss auf das Schmelzbad genommen werden.

Der einige Millisekunden lange Puls erzeugt im Anfangstadium die für das Erreichen des Tiefschweißeffektes benötigte Dampfkapillare. Ist das Stichloch geöffnet, erfolgt aufgrund der Reflexion der Laserstrahlung an den Kapillarwänden eine deutliche Erhöhung des Wärmeabsorbtion. Um eine Schmelzbadüberhitzung mit Spritzerbildung zu vermeiden muss die Laserleistung nach dem Öffnen der Dampfkapillare sofort reduziert werden.

Im zweiten Sektor folgt der eigentliche Schweißpuls mit der typischen Laserleistung. Im anschließenden dritten Sektor wird die Laserleistung stetig auf null reduziert. Dadurch kann sich die Dampfkapillare allmählich schließen ohne zu kollabieren und die in der heißen Schmelze gelösten Gase können kontinuierlich entweichen. So können Nahtfehler wie Poren und Lunker reduziert bzw. vermieden werden.

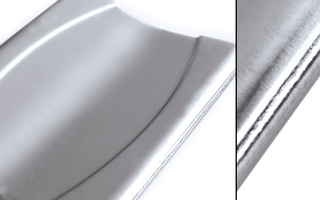

Schweißnähte

Die einzelnen Schweißpunkte sollten immer mind. halb überlappend gesetzt werden. Dies gewährleistet eine gleichmäßig tiefe Verbindung. Zu fügende Teile sollten pfeilernah an gering belasteten Zonen getrennt und der Mindestabstand zu Verblendmaterialien von mind. 1 mm eingehalten werden, da der Laserstrahl Kunststoffe und Keramik bei direkter Einstrahlung beschädigen kann.

Fügespalt

Schweißungen verursachen generell Einschnürungen an der Schweißnaht. Es sollte daher immer mit Zusatzmaterial aufgefüllt und verstärkt werden. Dazu kann man den Draht an den Spalt halten und mit der halben Fläche des Lasers die Drahtspitze fixieren, sodass dessen andere Hälfte die darunterliegende Legierung schmilzt.

Grundsätzlich ist ein möglichst kleiner Spalt ideal, um Schrumpfungsspannungen zu minimieren. Wird der Draht komplett in den Spalt hineingelegt, so ist darauf zu achten, das erst eine Hälfte komplett verlasert wird und erst dann die andere Hälfte. Somit verkleinert sich der Spalt bevor beide Objekte miteinander verbunden werden.

Stark reflektierende Metalloberflächen

Um starke Reflektionen zu vermeiden sollten die Metalloberflächen entweder mit Sand bestrahlt, angeraut oder mit Hilfe eines Lebensmittelfarbstifts vorbereitet werden.

Verschweißung unterschiedlicher Metalle

Grundsätzlich ist es möglich, verschiedene Metalle miteinander zu verschweißen. Dazu muss das Metall mit dem höheren Energiebedarf einem stärkeren Laserimpuls ausgesetzt werden. Soll beispielsweise Gold mit Kobalt-Chrom verschweißt werden, so muss der Laserstrahl zu zwei Dritteln auf Au und zu einem Drittel auf Co-Cr gelenkt werden.

Materialspezifische Besonderheiten

Hochgoldlegierungen: höhere Leistung - kurze Zeit.

NE-Metalle: geringe Leistung - längere Zeit.

Tipp: Beim Fügen verschiedener Metalle stets Draht aus der höherwertigen Legierung verwenden.

Co-Cr-Mo: Diese Legierung ist recht leicht zu verschweißen. Es sollten Cr-Co Legierungen verschweißt werden, die einen Kohlenstoffanteil (C) < 0,5% enthalten. Andernfalls kann es zu Versprödungen kommen. Grundsätzlich sollte Zusatzmaterial frei von Kohlenstoff verwendet werden. Da Cr-Co-Mo Legierungen heißrissempfindlich sind, empfiehlt es sich mit dem Pulsshaping zu arbeiten. Hierbei wird dem Material langsam die Energie entzogen und somit Microspannungen beseitigt.

Au-Legierungen: Wegen der guten Wärmeleitfähigkeit benötigen diese Legierungen mehr Energie. Um das zu benötigte Energieniveau zu erreichen, sollte eine geringe Reflektion angestrebt werden. Zusätzlich empfielht sich, die Legierung entweder mit Sand zu bestrahlen oder mit einem Filzstift mit Lebensmittelfarbe die Oberfläche zu bemalen. Bei größerem Bearbeitungsvolumen muss die Brücke vor dem Keramischen Brand im Ofen geglüht werden (Oxidbrand) um Spannungen auszugleichen.

Titan: Das Lasern von Titan ist vollkommen problemlos, wenn eine gute Formierung vorhanden ist. Das heißt, der Laserpunkt muss in reiner Argon-Atmosphäre gesetzt werden.